焊接网作为一种新兴的材料,在汽车车身轻量化方面日益受到重视。轻量化设计在汽车工业中变得愈发重要,因为它不仅能提高车辆的燃油效率和动力性能,还能减轻对环境的影响。焊接网的应用在这一背景下,展现出其独特的优势。

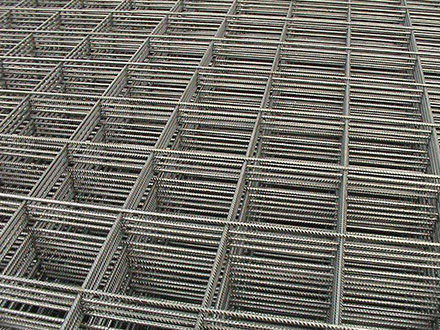

焊接网通常由高强度钢丝通过焊接工艺制成,具有优良的强度和刚度,同时又保持了相对较轻的重量。这种特性使其在汽车车身结构中,尤其是在车身的框架和加强部位中得到了广泛应用。采用焊接网的设计方案,能够在保持结构稳定性的同时,减轻车身的整体重量。焊接网在不同车型和结构设计中的运用比例逐年提升。

在传统的车身制造中,通常依赖于较厚的钢板和其他重型材料来确保足够的强度。然而,随着焊接网材料的引入,汽车制造商开始重新评估结构设计。通过采用焊接网,制造商能够在不牺牲安全性的前提下,减少车身材料的用量。这种减重不仅有助于降低车辆的油耗,还可以提升行驶的灵活性和操控性。

焊接网在汽车车身中可以被广泛应用于多个部位。例如,在车顶、车门框和底盘等关键位置,都可以通过焊接网增强结构的强度。这种多样化的应用方式使得汽车制造商能够根据不同车型和使用条件,灵活调整焊接网的使用比例,以达到**佳的轻量化效果。

焊接网的生产工艺相对简单且效率较高。与传统的激光切割或冲压工艺相比,焊接网的制造过程更具经济性,且能够满足大规模生产的需求。焊接网的可回收性也是其在轻量化设计中的一个重要考虑点。随着环保意识的提高,汽车制造商愈加重视材料的可回收性,焊接网凭借其可再利用的特性成为制造商的优选。

然而,在实际应用中,焊接网的使用比例还受到许多因素的影响。这包括设计师的设计思路、车辆的用途以及各类安全标准。在某些高性能车型中,尽管希望降低重量,但为了确保在极端情况下的安全性能,焊接网的使用比例可能不会非常高。而在日常家用车中,制造商往往能够更大胆地采用焊接网技术,从而实现更显著的轻量化改进。

随着焊接网技术的不断进步,未来其在汽车行业中的应用比例有望进一步提升。新型焊接工艺和材料的研究,可能会为焊接网带来更多的设计可能性和应用领域。借助现代计算机辅助设计和仿真技术,汽车工程师能够更精准地预测焊接网在不同条件下的表现,进而优化其在车身结构中的布局。

焊接网在汽车车身轻量化应用中的比例日益增加,为汽车行业带来了新的设计理念和技术手段。通过合理运用焊接网,汽车制造商不仅能够达到轻量化的目的,还能在安全性、经济性和环保性方面获得良好的平衡。随着技术的不断发展,焊接网的应用前景将更加广阔,为未来的汽车设计铺平道路。这一趋势表明,焊接网在汽车轻量化设计中将发挥更加重要的作用。