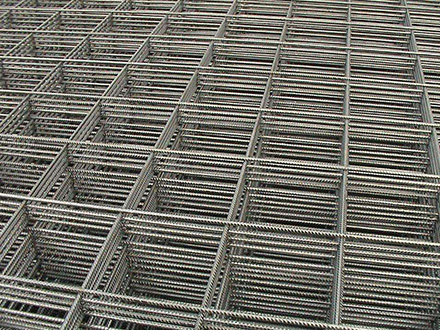

在焊接网冷弯成型过程中,变形是一个常见且需要解决的问题。为了确保焊接网的尺寸精度和整体性能,了解如何有效地避免变形显得尤为重要。本文将探讨冷弯成型中可能导致变形的因素以及相应的解决方案。

需要认识到焊接网在冷弯成型过程中所受到的力。冷弯成型主要是通过机械施加外力,使材料在一定的弯曲半径内发生塑性变形。材料的塑性、强度以及施加的应力都可能导致变形。如果施加的力量不均匀、过大或是应用不当,很可能会使焊接网在成型后产生翘曲、弯曲等变形现象。

为了避免这样的变形,首先应合理选择材料。在焊接网的制作过程中,选择合适的金属材料是至关重要的。不同材料的物理特性差异很大,比如铝合金与碳钢在弯曲时的反应就有所不同。一般来说,具有较高塑性和韧性的材料在冷弯时更容易保持形状,降低变形的风险。

优化冷弯成型的工艺参数也是关键。这包括弯曲半径、弯曲速度和温度条件等。合适的弯曲半径能够有效控制材料的应力分布,减少局部的过度应力集中。通常情况下,弯曲半径应至少为材料厚度的三倍以上,以防止出现过大的变形。

在执行冷弯操作时,弯曲速度不应过快。速度过快可能导致材料的变形不均匀,进而出现翘曲现象。操作者应根据设备的性能和材料的特性,调整合适的弯曲速度,确保加工过程的平稳进行。

温度控制同样是影响焊接网变形的重要因素。在偏低温度下加工时,材料变形的难度加大,因此产生变形的风险增加。适当提高工作环境的温度,或者在成型过程中对材料进行预热,可以减少冷作硬化,提高材料的可塑性,从而有效降低变形的风险。

设备的选择与调试也不容忽视。冷弯成型设备如果精度不足或者调试不当,很容易引起变形。选择合适的冷弯成型机,并定期对设备进行维护和校准,以确保设备的正常运作,是必要的步骤。

在成型完成后,还应进行必要的检测和修正。通过对成型后的焊接网进行检查,评估其尺寸和形状的偏差,必要时可以进行二次修正,以确保**终产品符合设计要求。有条件的情况下,采用测量工具对焊接网的成型状况进行详细检查,可以帮助发现潜在的变形问题,并及时进行调整。

物料的存放与运输同样会影响到焊接网的变形。在存放和运输过程中,应避免重压、碰撞等外力作用,以防止焊接网在未成型或成型后的阶段发生不可逆的变形。合理的包装和存放方式可以有效保护焊接网的形状稳定性。

焊接网在冷弯成型时避免变形的问题,可以通过选择合适的材料、优化成型工艺参数、设备选择与调试、成型后的检查与修正,以及存放和运输的注意来达到。在整个过程中,细致入微的工艺控制和周全的管理措施是确保焊接网成型质量的关键。通过这些方法的实施,能够显著提高焊接网的成型精度,降低变形的可能性,从而提升产品的整体质量和性能。